前言

试验采用了该公司生产的2205双相不锈钢材料,该材料具有极强的耐腐蚀性、较高的强度和韧性,且易于制造加工,是化学品罐货罐结构建造的首选。 在焊接方法中,埋弧自动焊工艺应用最为广泛。 但双相不锈钢埋弧焊工艺存在一系列问题:

(1)焊接变形大,精度控制难度加大;

(2)热输入量破坏双相组织,影响其力学性能和耐腐蚀性能;

(3)焊接参数不当会引起一系列焊接缺陷等。

本文对不同厚度的双相不锈钢进行埋弧自动焊试验,选择合适的坡口形式和焊接参数,通过力学性能试验和金相试验分析焊接接头质量的可靠性和稳定性。 如何选择合适的焊接参数来控制焊接变形等问题。

一、2205双相不锈钢特性分析

2205双相不锈钢的主要合金元素为Cr、Ni、Mo、N,其中Cr含量为22%。 其化学成分见表(1)。 Cr和Mo增加铁素体含量,而Ni和N是奥氏体稳定元素。 有些钢种还含有Mn、Cu、W等元素。Cr、Ni、Mo可以提高耐腐蚀性能,在含氯化物环境中特别擅长抵抗点蚀和裂纹腐蚀。 N是强化奥氏体并提高双相不锈钢的抗点蚀和缝隙腐蚀能力的元素。 氮可以延缓金属间隙的析出,降低双相不锈钢中形成σ相的倾向[1]。

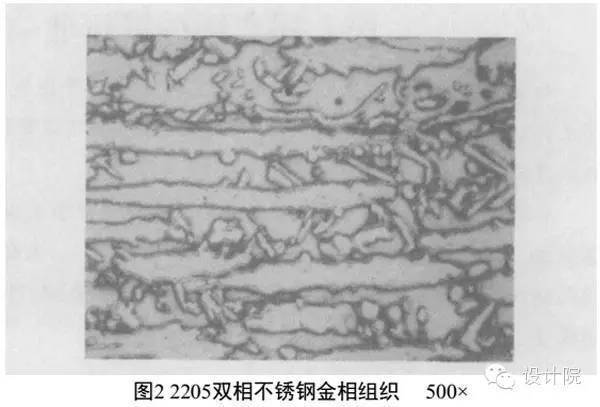

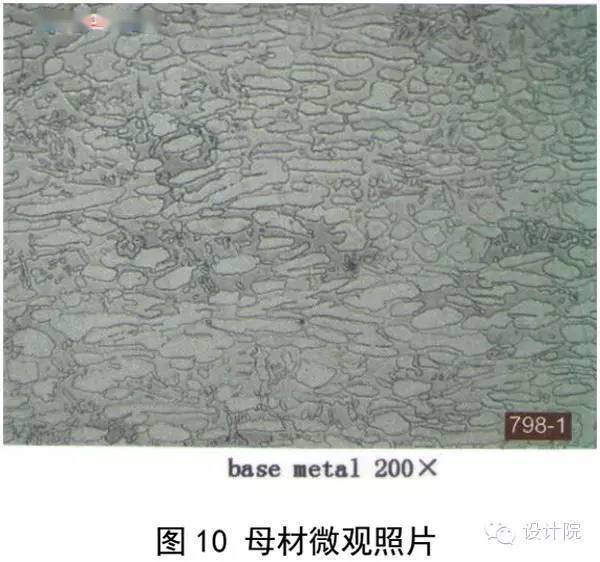

双相不锈钢的机械性能与钢板的回火温度有关。 回火温度越高,强度越低。 回火温度为600℃时,屈服强度为,抗拉强度为。 图2为2205双相不锈钢(腐蚀剂30g K(OH)+30g K3 Fe(CN)6+H2O)的金相组织。 双相不锈钢的金相组织由α铁素体(黑色)和γ奥氏体组成。 (白色)它由两相组成,具有体积分数大致相等的特征[2]。 因此,双相不锈钢具有奥氏体不锈钢和铁素体不锈钢的双重特性。 与铁素体不锈钢相比,韧性高,塑脆转变温度低,耐晶间腐蚀性能和焊接性能显着提高,同时保留了铁素体不锈钢导热系数高、膨胀系数小、超塑性等特点; 与奥氏体不锈钢相比,屈服强度和抗疲劳性能显着提高,约为奥氏体不锈钢的两倍,抗晶间腐蚀、应力腐蚀和腐蚀疲劳能力也显着提高。 氮对2205双相不锈钢的强化有重要作用,但当氮的质量分数超过0.2%时,由于氮的间隙固溶强化,奥氏体的强度大于铁素体。 增加铁素体含量会导致冲击韧性下降以及氮在铁素体中析出形成氮化铬,因为氮在铁素体中的溶解度比在奥氏体中的溶解度低。 冷加工可以降低2205双相不锈钢的冲击韧性,提高塑脆转变温度。 在280-350℃范围内过渡时效也会导致韧性下降。

2、2205双相不锈钢埋弧焊试验及焊接性分析

1)焊接试验材料的选择

1.基材

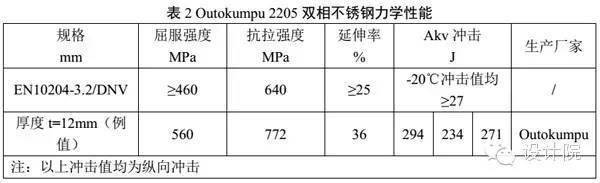

本次埋弧焊试验材料为公司提供的δ=10mm、δ=12mm、δ=16mm双相不锈钢。 其力学性能见表2。

2205双相不锈钢的焊接对污染比较敏感,尤其是潮湿和湿气。 任何类型的污染物如油、油脂和水分都会影响材料的耐腐蚀性和机械性能,因此焊接前必须严格清洁母材。

2.埋弧焊丝

本次试验选用进口2205配套双相不锈钢焊丝,直径为Φ3.2mm。 为了保证测试结果的可靠性,整个测试过程按照DNV船级社的要求进行。

3、埋弧焊剂

2205双相不锈钢埋弧焊过程中,由于双相不锈钢焊缝流动性差,必须考虑焊接熔深和良好的脱渣效果。 在保证焊接熔深的前提下,还要保证焊缝成型的效果,焊剂的选择是关键。

因此,本次工艺试验选用805助焊剂。 该焊剂是碱性烧结焊剂。 焊剂中添加Cr元素,保证焊缝金属的性能要求。 同时,焊剂中含有一定量的SiO2,可以降低焊剂的碱度。 控制在1.7左右,以减少焊剂熔化量,减少熔宽波动,避免焊道边缘整形效果不佳,保证焊缝美观。

2)坡口形式的选择

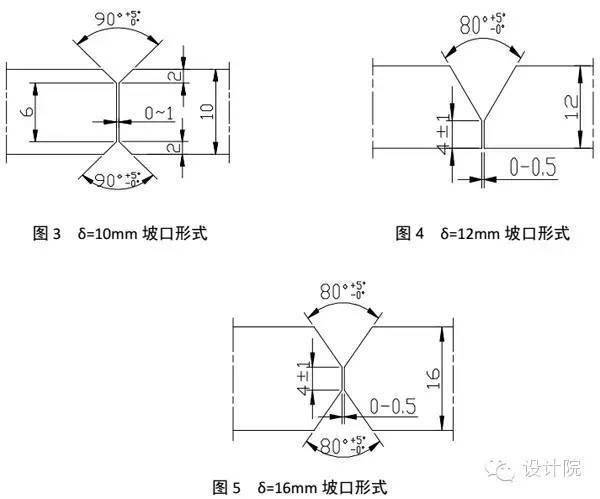

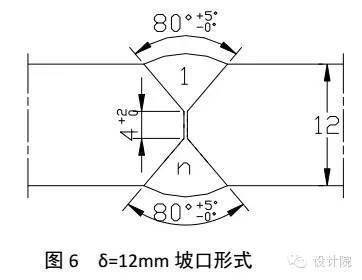

焊接过程中,坡口的选择决定了焊接变形的大小。 双相钢导热性能好,膨胀系数低,使得双相不锈钢的焊接变形远大于碳钢。 我们选取了常用的钢板厚度范围:10-18mm,并选取了三种不同的板厚和三种不同的坡口形式进行了初步的对比测试。 采用埋弧焊焊接后,观察变形程度。 板厚分别为δ=10mm、δ=12mm、δ=16mm。 沟槽形式如下:

通过对以上三组板厚及坡口试板进行埋弧焊试验对比,将δ=10mm和δ=12mm双相钢板采用双面单道焊的变形与板厚δ=16mm的双相钢板。 钢板双面单道焊变形较小,其变形大小见下表4。

因此,考虑到施工过程中的焊接变形和焊接效率,我们选择厚度δ=12mm、坡口形式如图6所示的双相钢板进行工艺资格试验。

双相不锈钢的坡口应提前做好准备。 最好采用机械加工,而不是用砂轮磨削。 必须避免凹槽表面粗糙和装配间隙不均匀。

3)双相不锈钢埋弧焊试验

对于双相不锈钢焊接,焊前一般不需要预热,因为预热会降低焊接热影响区的冷却速度,使双相不锈钢析出脆性金属相,从而降低接头的韧性和耐腐蚀性能。

焊接方式采用埋弧自动焊、直流反接。 焊接前应清除焊缝坡口附近的水分、油污等杂质。 采用双面单道焊。 正面道焊完成后,道间温度低于150℃。 ℃,然后翻转并焊接背面焊道。 背面的根部不需要等离子洗根处理。 前道焊缝速度较快,后道焊缝适当放慢速度,增加熔深。

双相钢焊接接头的热输入对双相不锈钢的耐腐蚀性能影响很大。 因此,理论上,热输入需要控制在25KJ/cm以下。 如果热输入太大,焊接接头冷却速度慢,不锈钢中会析出碳化物和氮化物,并会出现缺铬现象,特别是在热影响区,会析出σ等有害相,导致双相组织的优良性能下降,韧性和耐腐蚀性下降。 因此,必须严格控制热量输入。 实际焊接参数如表5所示。

采用热输入公式计算:K=UI/V

经计算:正面焊道热输入为22-23.6KJ/cm; 反向焊道的热输入为26-28KJ/cm。

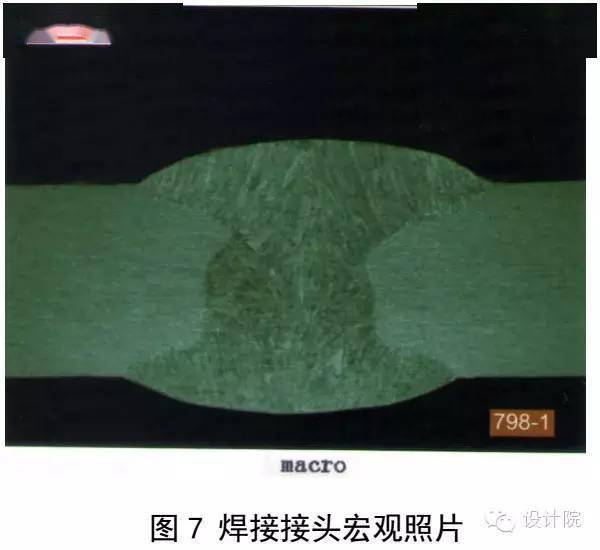

焊接完成后,按照DNV规范进行目视检查和射线探伤。 结果是焊缝尺寸宽度25-26mm,补强1.5-2mm,表面形状美观。 射线探伤没有发现任何影响焊缝性能的因素。 焊接缺陷符合DNV标准规范。

3、2205双相不锈钢埋弧焊试验结果分析

1)金相分析

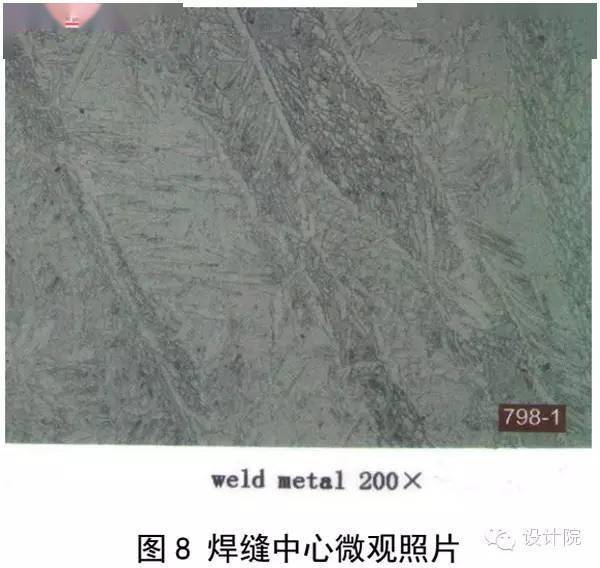

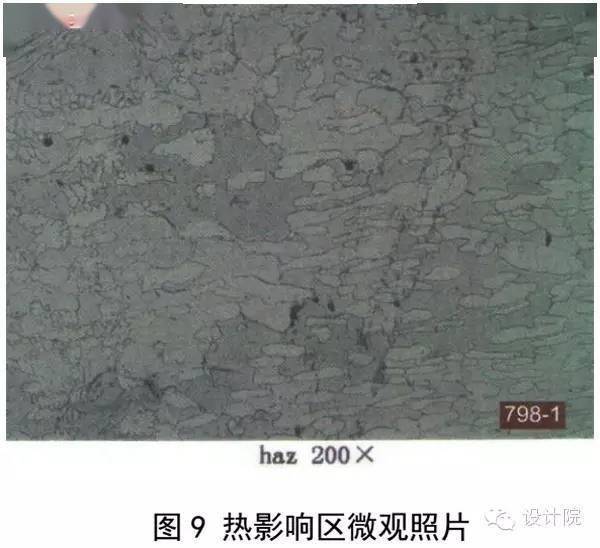

双相不锈钢的金相组织为铁素体和奥氏体。 分别对焊缝区、热影响区和母材进行了显微分析。 图8中焊缝区组织为枝晶组织。 图9 热影响区铁素体和奥氏体分布不均匀,但比例大致相同,且无σ相析出。

2)机械性能测试

拉伸试验:如表6所示,试样均从母材上断裂,断口均为塑性断口,无裂纹。 强度和断后伸长率与母材相当,焊缝具有良好的韧性。

弯曲试验:如表7所示,对样品进行180°、4倍板厚压头直径的侧弯试验。 测试结果符合DNV船级社规范。

冲击试验:试验用冲击样品标准尺寸为10×10×55mm。 取4组试件,分别在焊缝中心、交界处、边界外2mm、边界外5mm处。 每套有 3 件。 样本具有 V 形凹口。 测试结果如表8所示。

硬度测试:根据DNV船级社规范,双面焊接样品的3条硬度线需要覆盖焊缝中心、热影响区和母材。 测试结果如表9所示。

因此,根据上述金相和力学性能分析,建议焊接过程的热输入控制在25KJ/cm以内,最大不超过30KJ/cm,以保证理想的相平衡。双相钢。 第二步是控制层间温度。 因为冷却速度决定了铁素体转变为奥氏体的量,同时也影响两相的平衡,从而影响焊接接头的韧性。

4。结论

2205双相不锈钢的焊接工艺在实际生产过程中很少使用,缺乏焊接技术经验。 通过不断探索和焊接试验,焊接质量得到保证。 本文分析了埋弧焊试验过程中的注意事项及问题。 和总结:

1)2205双相不锈钢的焊接对污染敏感。 焊前必须严格清理材料,防止油污、水分等污染影响材料的耐腐蚀性能。

2)针对2205双相不锈钢变形大的问题,埋弧自动焊双面单道焊方法可以很好地控制热输入,从而控制焊接过程中产生的变形,避免其发生在船舶建造过程中。 这种变形使得精度控制变得更加困难,减少了工程建设中不必要的浪费。

3)2205双相不锈钢焊接过程中的热输入应尽量控制在25KJ/cm以内,最大不超过30KJ/cm。 只有控制好层间温度,才能保证双相不锈钢理想的相平衡,提高其力学性能。 在规定范围内。