本篇文章重点介绍Nimonic高温合金在航空航天领域及高温环境中扮演的不可或缺角色,及其广泛应用场景。该合金主要成分为Ni基超耐高温金属,可承受50至1000℃的高温,有效防止氧化与燃气腐蚀,性能卓越。文中将深入描述此类材料的演化历程、独特性质,包括制造工艺流程以及热处理技术等关键要素,力求向广大读者传递业界先进动态,以供参阅。

1. Ni基高温合金的发展简史

历经几十年科研力量的深化发展,弥散强化镍基高温合金已然成为高温材料领域中炙手可热的研究方向,展现了日益完善的发展态势。自第二次世界大战直至上世纪七十年代中期,得益于技术革新的迅猛推进及炼化技术的熟练掌握,这类高温合金成功投身诸多领域,尤其对航空航天技术的突破性推动日益明显。

镍基高温合金因卓越高温特性闻名遐迩,其稳定性源于独特的化学与结构特质。这种合金以面心立方晶型结构为主,抗压性出色且能承受各种极端温度环境。得益于共格有序金属间化合物(例如Ni3(Al, Ti)以及Ni3Nb)的强化效应,使其高温强度与耐久性能更加优秀。此优质材料广泛应用在如航空发动机等尖端设备中。

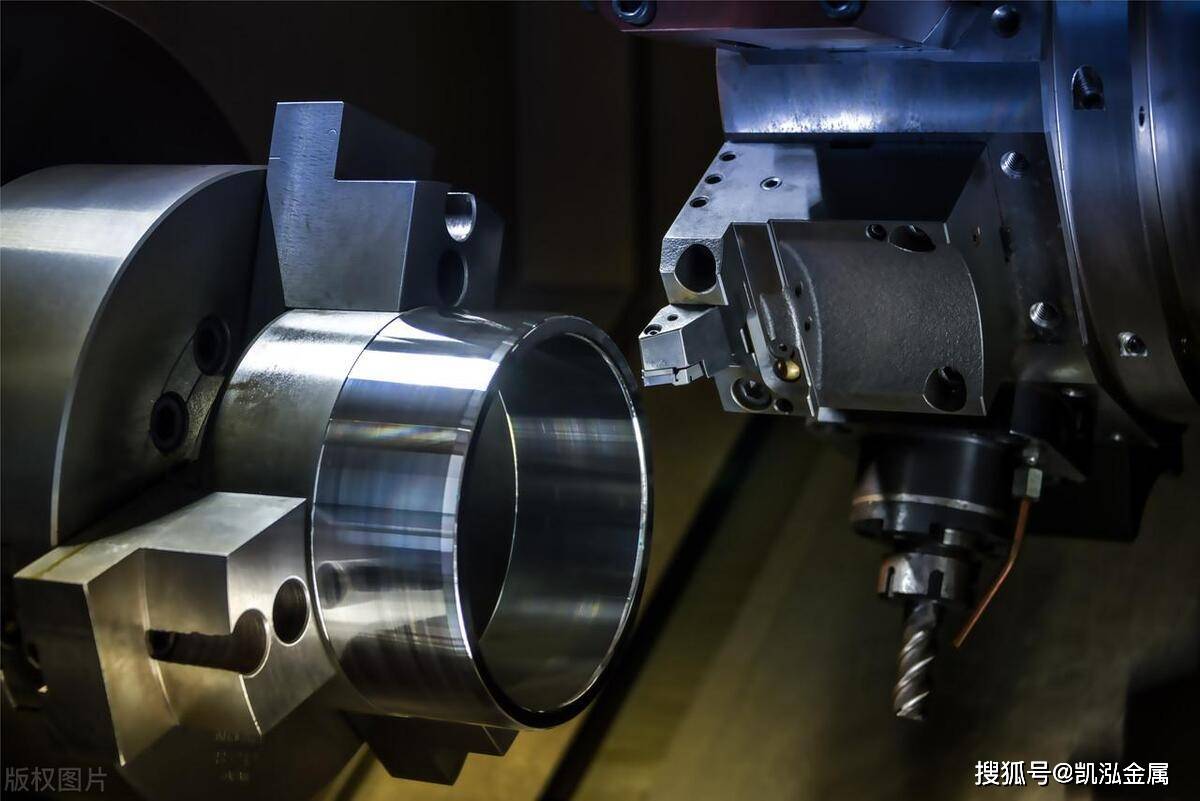

2.高温合金生产工艺革新

在科技及制造工艺革新的驱动下,高温合金生产技术日益精进,已经进入精细化、高端化阶段。成品高温合金从初级形态进化为精确细腻的单晶高温合金以及先进的定向凝固高温合金,焊接品质得到大幅跃升,特别是在抵抗热损伤能力和耐用性等方面实现了重大突破。

热处理工艺对高温合金的品质起着决定性作用,直接关系到最终产品的质量水平。该工艺通过实施诸如固溶与时效等特定环节,可以精准调控合金微观结构及其演化过程。这不仅显著增强了合金的机械性能,还进一步提升了其耐热能力。基于精心设定的热处理参数,合金能够达到理想状态,确保其在各类严酷环境中始终保持卓越的性能展现。

3. Ni基高温合金特性与应用

对于诸如航空航天等高温高压且遭受腐蚀的高难度应用领域,镍基高温合金凭借卓越的抗压耐蚀性能,深受青睐。其广泛应用于涡轮发动机等定制程度极高的工业设备上,成功应对了极端环境带来的技术难题。

在实际运用中,镍基高温合金需兼具卓越的强度与抗腐蚀耐磨性能;针对未来明确的市场需求,研发应侧重于提升工作温度及承载力、延长使用寿命。此外,防护涂层需持续革新改进,以深化合金品质。

4.高温合金热处理技术

在高温合金制造流程中,深具影响力的主要因素便是热处理技术。运用诸如固溶和时效处理的方法,可调控晶粒尺寸和相沉淀及界面形态,进而增强材料性能。每一种高温合金都有其对应独特的热处理模式,这直接影响了晶粒形态和相沉淀过程。

为保证工艺过程稳定性,重点关注晶界碳硼化合物的生成量及其晶粒内大颗粒析出现象。通过周密设计加工流程,能提升晶界强度及改善晶粒结构,显著提升金属材料的耐久性与可靠性。

5. Ni基高温合金应用前景

凭借高科技的飞速进步与市场需求的不断增长,含镍高温合金正展现出其巨大潜力,尤其是在抗腐蚀性能方面,这将使其在航空航天等高端领域成为推进涡轮机等关键设备技术突破的强大动力。通过精细控制材料配比,革新制造工艺并加大研发力度,该新型材料无疑会带来更为丰富的创新硕果。