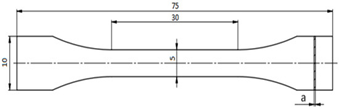

图 1. 具有代表性厚度(0.35、0.40、0.45、0.50、0.55 或 0.60 毫米)的样品的几何尺寸。

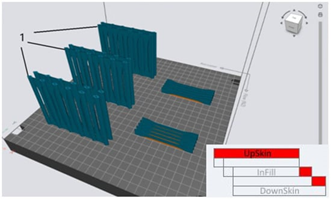

图 2. 3D 打印机构建平台上模型的虚拟排列示例。 1是专门设计的支架,用于固定垂直构造的薄壁试件。

使用以下工艺参数打印样本:

对于Unskin:激光功率165 W,激光速度675 mm/s,扫描间距0.09 mm,能量密度等于54.32 J/mm3;

对于DownSkin:激光功率150 W,激光速度2000 mm/s,扫描间距0.06 mm,能量密度等于25 J/mm3;

对于填充:激光功率 305 W,激光速度 1010 mm/s,扫描间距 0.11 mm,能量密度等于 54.91 J/mm3。

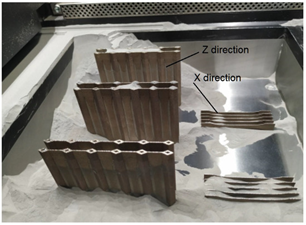

图 3. 样品制造程序。

图 4.施工室视图。

厚度为0.35、0.40或0.45毫米的薄壁试件不能在垂直方向建造,因为即使采用特殊的支撑结构也无法实现垂直稳定性。

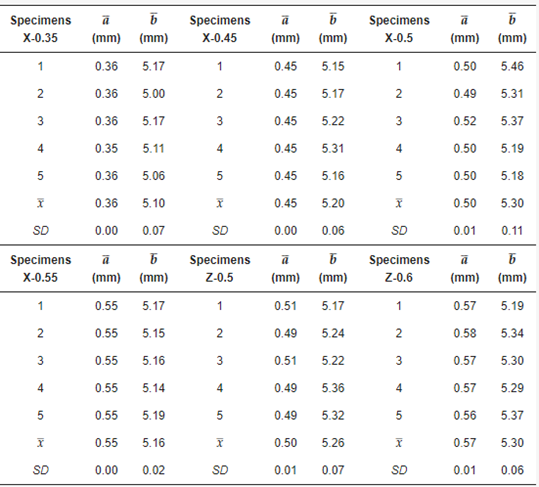

每个样品沿量规长度的三个点以 0.01 毫米的精度进行测量,以确定平均厚度 ̲ 和平均宽度 ̲。

表 1. 拉伸试验前 MS1 样品的尺寸。

静态拉伸强度测试以1mm/min的位移速率进行。 将试样放入夹紧手柄中,然后按测量程序预加载; 压力稳定后,开始测试。

采用扫描电子显微镜观察试样断裂后的横截面积。 使用×20至×2000的放大倍数进行分析。 直接对测试表面进行拍照,无需溅射过程,提高了测量结果的质量。

在静态拉伸强度测试之前,沿标距以5毫米间隔画平行线,以便更容易评估失效后的塑性变形。 每个厚度使用五个样本进行测试。

样本识别号由构建方向、样本厚度和测量系列内的编号组成。 例如,符号X-0.35-1代表在X方向上厚度为0.35毫米构造的一系列样本中的样本1。

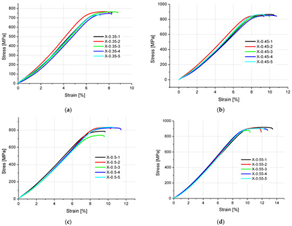

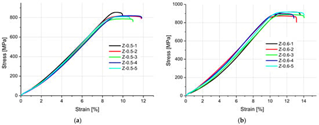

图 5. 厚度为 (a) 0.35 mm、(b) 0.45 mm、(c) 0.5 mm 和 (d) 0.55 mm 的样品在 X 方向的应力-应变图。

图 6. 厚度为 (a) 0.5 mm 和 (b) 0.6 mm 的样本沿 Z 方向绘制的应力-应变曲线。

图 7. 静态拉伸强度测试后的样品系列示例。

图 7 显示了失效后的一系列样本。 可以看出,它们均以大约45°的角度断裂,即沿最大切向应力的方向断裂。 参考文献中描述了这种类型的断裂现象。

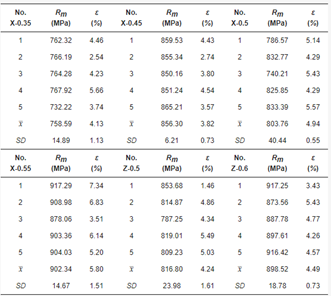

实验中测定的极限拉伸强度Rm和断裂伸长率ε如表2所示。断裂后伸长率,特别是金属合金的断裂后伸长率,表征了材料承受永久变形的能力。

表 2. MS1 薄壁样品的机械性能。

图 8. 拉伸强度 Rm 取决于样本厚度和构建方向。

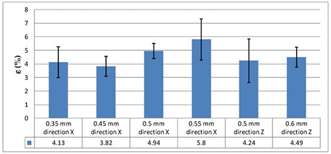

图 9. 断裂后伸长率 ε 取决于样本厚度和施工方向。

从实验中可以清楚地看出,薄壁试样的机械性能比标准化测试中使用的实体试样差。 据报道,厚度具有至关重要的影响。 由于标准化测试是使用厚度大得多的样本进行的,因此薄壁元件的设计需要进行一些必要的修改; 例如,安全系数提高了数倍。 样本的拉伸强度和其他特性在很大程度上与构建方向(即样本在构建平台上的方向)无关。 当零件采用其他增材制造技术时,其机械性能存在显着的各向异性,并且取决于构建方向。

较厚的试件(0.6mm和0.55mm)的拉伸强度略高于其他试件。 0.55毫米试样的拉伸强度比0.35毫米试样高约19%。 文献中讨论了类似的关系,即拉伸强度随着样品厚度的增加而增加。

通过分析薄壁模型的拉伸强度结果,可以得出结论,其较低的性能可能部分是由于假设与实体模型相同的工艺参数的制造工艺造成的。 在生产薄壁模型的情况下,这方面的关键似乎是DownShin模块参数的修正,其特点是提供比Infill模块低两倍以上的能量密度; 数值分别为25J/mm3和54.91J/mm3。 此外,UpShin和DownShin的层数分别为2层和5层,在薄壁模型(例如平面印刷)的情况下,由于DownSkin的能量密度值低两倍以上,可能会影响其强度。

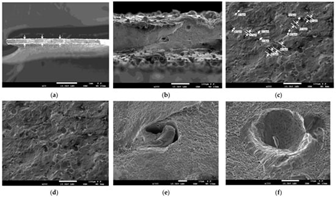

图 10 薄壁试样断裂后的 SEM 图像:(a) 横截面放大 23 倍,在三个点测量厚度; (b) 横截面放大200倍; (c、d)放大200倍的侧视图,表面未熔化的粉末颗粒具有不同的直径; (e)局部孔隙放大倍数为1000倍; (f)夹杂物放大倍数为2000倍。

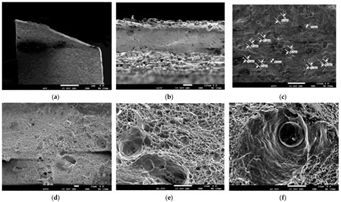

图 11. 断裂后垂直构造的马氏体时效钢试样:(a) 放大 20 倍的侧视图; (b) 放大200倍的横截面; (c)放大200倍的侧视图,测量未熔化粉末颗粒的直径; (d)放大500倍的侧视图; (e) 放大2000倍的侧视图; (f)放大2000倍的未烧成晶粒。

从断裂后试样横截面积的测量(图10a)可以明显看出,发生了经典的颈缩(塑性变形)。 对于薄壁标本,肉眼是看不到的。 打印样本和变形样本的横截面积相差0.15毫米。 图10b 显示未熔化的球形粉末颗粒。 晶界处仅发生轻微熔化; 这就是为什么样品表面上有未烧结的颗粒,在清洁样品时未被去除。 如图10c所示,测量了一些未熔化粉末颗粒的直径; 它们的范围为 14.3–43.1 µm。 图 10e、f 中可见的熔融材料宏观结构中的局部缺陷可能会影响零件的机械性能。 正如文献中所述,它们的影响在可变负载条件下特别大。 图10b和图11b所示的显微分析结果,即在样品表面发现的未熔化粉末颗粒的SEM图像,与文献中讨论的结果相似(在这两种情况下,放大倍数均为200倍)。

未熔化粉末的直径范围为 14.3μm 至 43.1μm,如图 11c 所示。 直径在20.6微米到26.9微米之间的数量最多。 图11f显示了在熔化过程中形成的凹坑中未烧结的粉末颗粒作为夹杂物; 它一定是从外部进入熔池的,因为它没有受到激光束能量的影响。

本研究的主要结果如下:

不同方向打印的元件力学性能不存在明显的各向异性;

拉伸强度随着厚度的增加而增加,最厚的元件比最薄的元件高约 19%;

由于断后伸长率ε的标准差(SD)较高且结果分布广泛,因此很难准确确定这两个参数之间的关系;

X方向打印的元素具有最高的重复性,如表中SD接近于零值所示;

对标准工艺参数的工艺分析表明,对于薄壁模型,需要修正DownSkin层数,这会导致能量密度的增加。

相关论文

直接金属激光烧结薄壁马氏体时效钢 (MS1) 元件的机械性能

相关链接

/10.3390/ma16134699